2021年,桥隧BIM发展该找个“懂行人”同行了

正在“牛”转乾坤的2021年伊始,我们相信,随着越来越多的“懂行人”深入行业,一起在BIM时代奔跑,必将助力各行各业事半功倍,开好局!

今天小编将带领大家揽胜获得第二届中铁“卓越杯”BIM大赛金奖、银奖,同时获得中建协第五届中国建设行业BIM大赛最佳人气奖的2个重磅BIM项目案例。

案例一:BIM助力京雄城际铁路雄安站特大桥智慧建造

案例二:春风隧道工程项目BIM综合管理应用

两个案例都为国家大型的市政工程 ,其结构复杂、施工工序繁琐、各专业协作作业多,传统基于二维施工图纸技术交底难度大 ,且交底不直观和交底效率低 。模型作为BIM技术应用的载体和基础,它直接限制了BIM技术应用的成果,需要进一步深化与研究。本文2个项目同时采取了基于Autodesk Revit软件建模,其中Autodesk Revit软件在桥梁设计中主要有以下几点优势:

1、桥梁工程结构、钢筋的三维可视化

2、工程量自动统计

3、工程施工全过程5D模拟

4、桥梁结构参数化设计

5、协同设计

作为全球软件企业中提出BIM理念的先行者之一,欧特克一直致力于推进BIM在全球工程建设行业的集成应用,以BIM核心软件引领从图纸到3D设计的变革,帮助许多建筑企业、设计单位成功把握数字化转型的机遇,实现质的飞跃。欧特克面向建筑、工程和建造领域,研发出了先进、完善的系列软件产品和解决方案,并通过不断的创新,为用户及合作伙伴提供前沿的设计工具。

为了进一步推进BIM技术应用到桥梁工程建设中,本文基于中铁九局、中铁隧道局2个实际项目案例为主,即将解析BIM体系建设、BIM创新点、高难复杂作业条件下全流程BIM工程化应用:

BIM如何助力京雄城际铁路雄安站特大桥智慧建造?

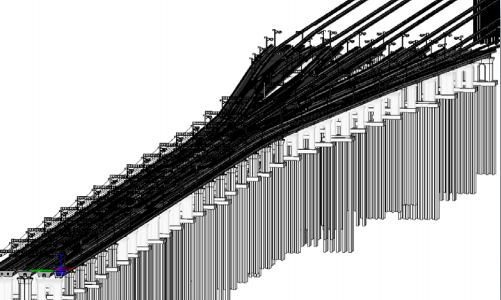

京雄城际铁路站前工程雄安站特大桥位于雄安新区,是雄安未来城市千年大计的重点工程。桥梁起讫里程为DK102+000至DK105+050。正线长3.05公里,由149孔现浇简支梁、28联道岔连续梁、4联(40+64+40米)连续梁组成,总造价13.16亿元,具有工期紧张 、施工组织难度大、交叉干扰因素多等诸多难点,为此中铁九局集团创新引领、智慧建造为己任,大力开展BIM+新技术应用,建立了雄安站特大桥数字孪生体,实现了工程全生命周期的创新智能化管理,为精品京雄、智能京雄、绿色京雄、安全京雄的奠基,做出了卓越贡献。

1.现浇简支箱梁和现浇道岔梁数量庞大、工期紧、任务重、标准高、施工安全风险高、施工周期长、站前站后同步施工交叉干扰大。2.新增4联(40+64+40)连续梁,架桥机通过时间2019年7 月21日,工期紧。3.本标段制架简支箱梁设计采用提梁上桥方式、架桥机架设方案,架桥机需要通过荣乌高速、津保铁路,且架梁数量大、周期短、施工安全风险较高。

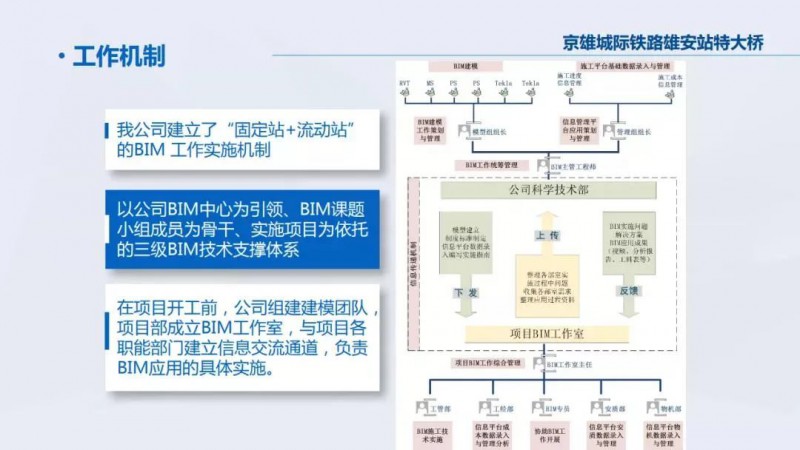

用的新工作机制?

1.自主研发了CEM施工管理平台。实现了项目管理的信息化、集成化和智能化。2.打通了基于BIM技术的智能钢筋制造技术流。创新将Planbar、钢筋智能制造MES管理系统和钢筋数字化加工设备进行联合应用,打造了全国首个基于BIM技术的高速铁路钢筋工程智能制造流水线。3.创新开展了基于BIM+测量机器人技术的轨道板智能敷设研究。应用测量机器人和智能精调设备结合三维模型坐标数据,实现了智能铺板作业。4.自主研发了基于BIM+虚拟现实技术的工程危险感知能力训练与考试系统。实现了危险事故的虚拟带入、安全交底的可视化感知和培训设备的轻量化。

施工管理平台包括:进度管理、现场实时监控、材料管理、项目资金管理,作业点实时管理、环境监测、能源监测、安全监测情况等。

铁路工程管理平台众多功能模块需要各个领域具有先进技术和软件的成功经验来丰富平台的内容,其中的BIM信息化模型便是平台的有效支撑之一,多数应用要基于BIM模型进行建立,包括进度分析及展示、场地规划布局、工程影像信息等。将BIM信息模型关联到平台中,有效掌握施工进度、结构详情等工程部位信息,实现图像及信息一体化。

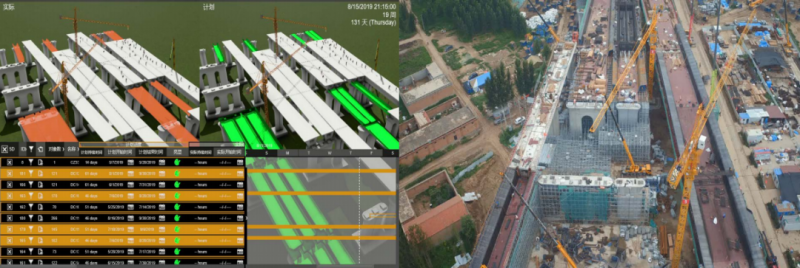

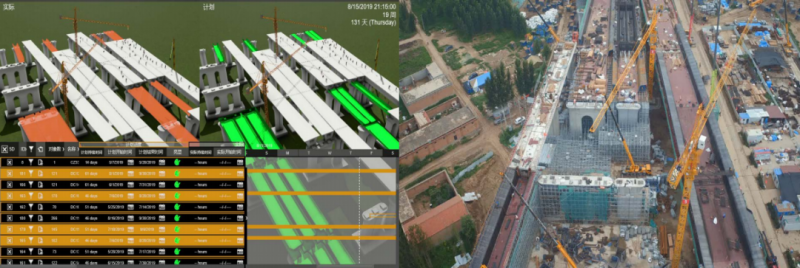

1.4D施工进度模拟

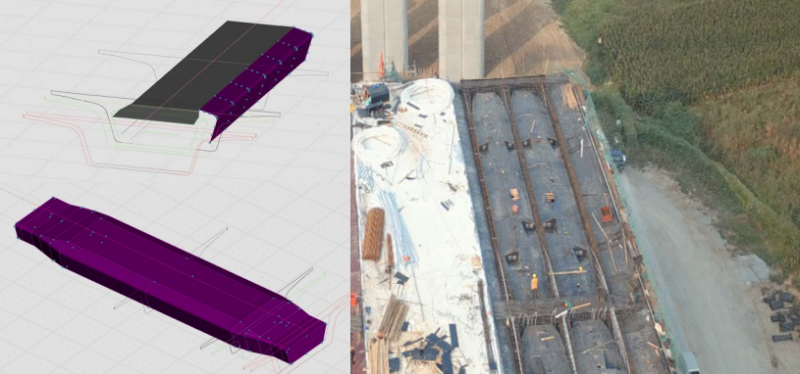

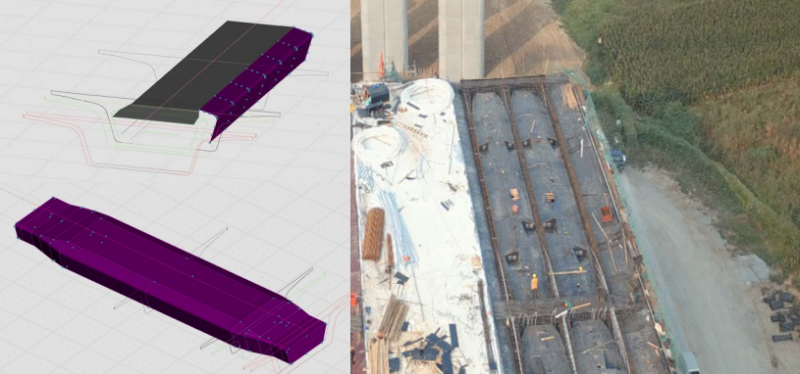

2.模板设计

应用三维立体模型外表面提取技术,将复杂梁体芯模外表面提取到平面,通过平面图形组合技术将模板各表面与竹胶板原材料尺寸进行分析匹配,设计材料切割方案,节约竹胶板的使用量。应用虚拟拼装技术,优化木模与钢膜的接缝尺寸,保证了混凝土外观质量。在三维设计模板结构形式时,将大量钢模板优化为木模板,减少了钢模板的定制,节约成本近320万元。

BIM+新技术如何落地?

1.基于BIM技术的钢筋智能制造技术

项目创新将Planbar、钢筋智能制造MES管理系统和钢筋数字化加工设备进行联合应用,打造了全国首个基于BIM技术的高速铁路钢筋工程智能制造流水线,打通由三维钢筋模型到数字化智能加工的技术路线,通过模型精确统计钢筋消耗数量,应用智能套下料系统和数字化生产设备,减少余废料的产生,同时相比人工生产,效率大幅提升。通过系统应用,共计节约钢材400余吨,直接节约成本近200万元。

2.测量机器人高精度铺轨测量

通过研究测量机器人对高速铁路无咋轨道板的高精度定位放样、引导安装,实现无咋轨道板安装的智能化作业,研究利用测量机器人优化GRP“一体化”轨道测量系统作业流程,提高精调控制智能化作业水平,实现高速铁路无咋轨道板快速、高标准精调作业。

3.BIM+GIS

项目开工前,应用BIM+GIS技术进行项目驻地、梁场、混凝土拌合站和施工便道等大小临工程规划设计,优化选址、功能区排布。并完成征拆调查、取弃土场选址和土方量及主体工程量的精确统计。实现了临建工程零返工和工期成本最优化。应用倾斜摄影技术,高效精确完成土方量测算和现场巡查,实现了土方工程的精确规划和施工情况动态可视化掌控。

模型应用的解决方案如何实施?

本工程主要借助Autodesk Revit和Fuzor软件的4D施工模拟功能,可生成施工进度动画制作和逼真的动态施工机械,高效的理解和模拟施工过程。规划施工流程、论证施工计划可行性。为工程提供 施工进度动画,可以直观查看每个时间节点的工程进度,施工前将编辑好的进度计划,施工布置等信息输 入软件中,可直观查看施工规划的合理性,后期施工过程中将实际进度输入软件中,查看计划进度与实际 进度的对比,查看工程进度情况。

BIM应用产生有哪些经济效益?

1.基于BIM技术的钢筋智能制造技术应用,共计节约钢材400余吨,直接节约成本近200万元。2.应用BIM+GIS技术进行项目驻地、梁场、混凝土拌合站和施工便道等大小临工程规划设计,累计节约占地面积1.5平方公里,累计节约征拆款和材料款700万元。3.应用倾斜摄影技术,高效精确完成土方量测算和现场巡查,实现了土方工程的精确规划和施工情况动态可视化掌控。对比设计方量减少土方开挖300万方,直接节约成本400万元。4.应用测量机器人和智能精调设备结合三维模型坐标数据,进行智能铺板作业。减少工期15天,节约设备租赁及人员成本近350万元。共计创造经济效益达1650余万元

春风隧道工程项目BIM综合管理应用

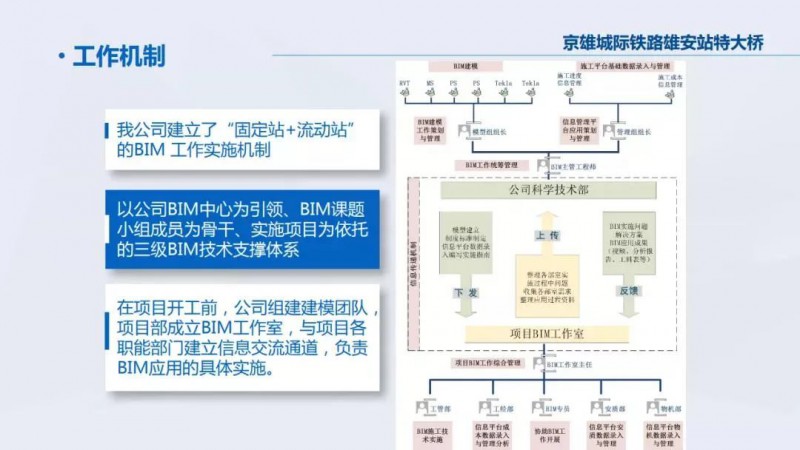

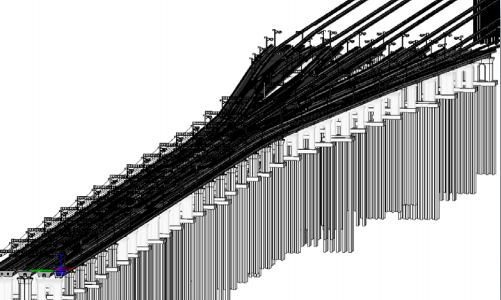

春风隧道工程位于深圳罗湖区项目西起滨河大道上步立交,东至新秀立交西侧与东部过境高速公路市政连接线配套工程相接,本工程采用工程总承包模式。线路全长5.078km,其中盾构隧道段长约3.603km,西侧明挖段长约0.837km,东明挖段长约0.638km。项目隧道主要采用明挖法和盾构法施工,其中明挖暗埋段采用单洞双层的形式,结构采用上下叠层布置形式。1.工程使用一台开挖直径为15.80米国内最大盾构机,该设备由我国独立设计制造,代表国际先进水平。该设备主要由开挖土体的刀盘、实现泥水平衡的前盾、提供推进动力的中盾、为管片安装提供空间及密封作用的的盾尾,为实现上述功能的后配套设备组成,总重达4300多吨。2.盾构一次性连续掘进3603米,穿越软硬不均、全断面硬岩、构造碎裂岩层等极具挑战性复杂地层。超大直径盾构R750m小曲线半径长距离施工,是工程的控制难点。隧道最小埋深6.9米,最大埋深46.3米,埋深变化大,水压大。3.隧道穿越城市核心区,沿线下穿高层建筑物、地铁。铁路、桥梁建构筑物,施工时须严格控制地表沉降。超大型盾构在软硬不均、破碎岩层掘进的滞排,防坍塌及盾构机长距离运输浅覆土始发与接收,是工程的重大风险点。4.项目施工应用BIM建筑信息模型技术,使设计、施工与工程实际实现无缝衔接,借助BIM模块化、可视化效果及时进行设计优化与方案比选,创新了管理手段,提升了工程品质。创新监测手段,应用InSAR数据对工程沿线周边500米进行地表沉降分析,为工程安全、高效推进提供保障。BIM组织架构及制度建设

春风隧道工程位于深圳罗湖区项目西起滨河大道上步立交,东至新秀立交西侧与东部过境高速公路市政连接线配套工程相接,本工程采用工程总承包模式。线路全长5.078km,其中盾构隧道段长约3.603km,西侧明挖段长约0.837km,东明挖段长约0.638km。项目隧道主要采用明挖法和盾构法施工,其中明挖暗埋段采用单洞双层的形式,结构采用上下叠层布置形式。1.工程使用一台开挖直径为15.80米国内最大盾构机,该设备由我国独立设计制造,代表国际先进水平。该设备主要由开挖土体的刀盘、实现泥水平衡的前盾、提供推进动力的中盾、为管片安装提供空间及密封作用的的盾尾,为实现上述功能的后配套设备组成,总重达4300多吨。2.盾构一次性连续掘进3603米,穿越软硬不均、全断面硬岩、构造碎裂岩层等极具挑战性复杂地层。超大直径盾构R750m小曲线半径长距离施工,是工程的控制难点。隧道最小埋深6.9米,最大埋深46.3米,埋深变化大,水压大。3.隧道穿越城市核心区,沿线下穿高层建筑物、地铁。铁路、桥梁建构筑物,施工时须严格控制地表沉降。超大型盾构在软硬不均、破碎岩层掘进的滞排,防坍塌及盾构机长距离运输浅覆土始发与接收,是工程的重大风险点。4.项目施工应用BIM建筑信息模型技术,使设计、施工与工程实际实现无缝衔接,借助BIM模块化、可视化效果及时进行设计优化与方案比选,创新了管理手段,提升了工程品质。创新监测手段,应用InSAR数据对工程沿线周边500米进行地表沉降分析,为工程安全、高效推进提供保障。BIM组织架构及制度建设

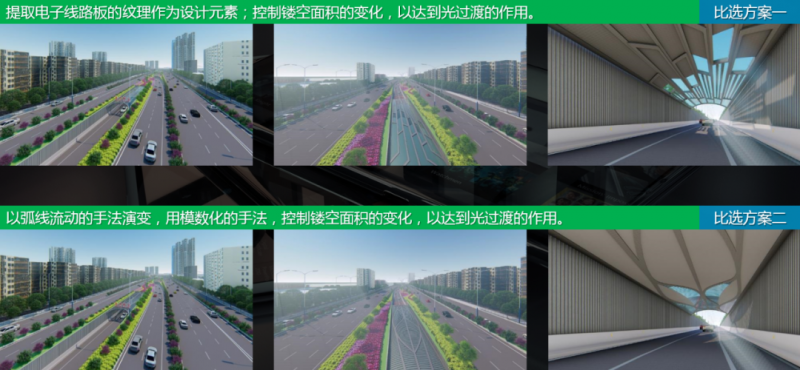

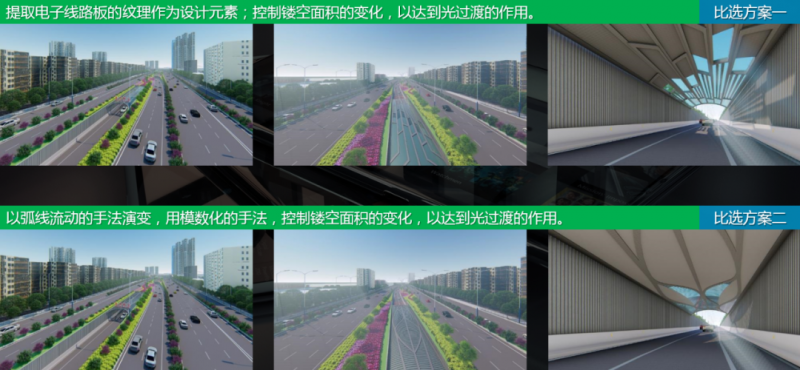

1.方案比选

1.方案比选

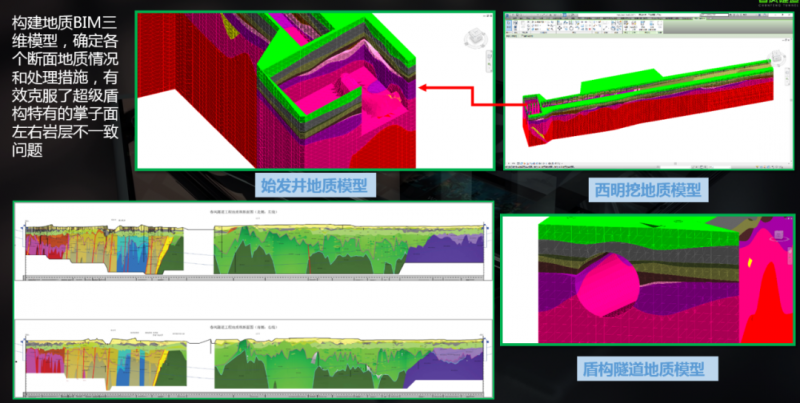

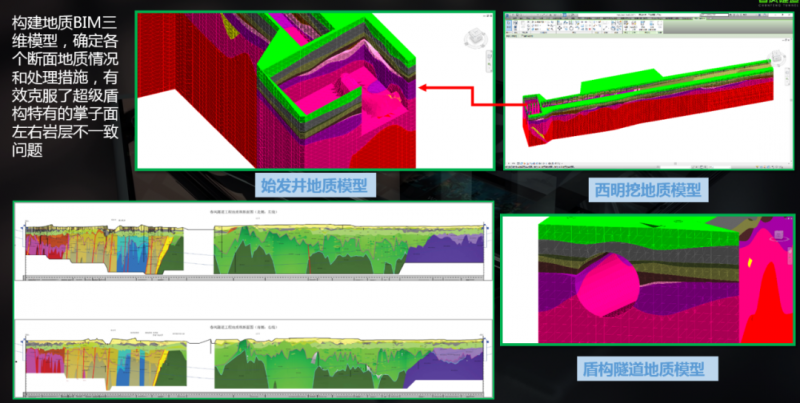

2.地质模型创建模拟

2.地质模型创建模拟

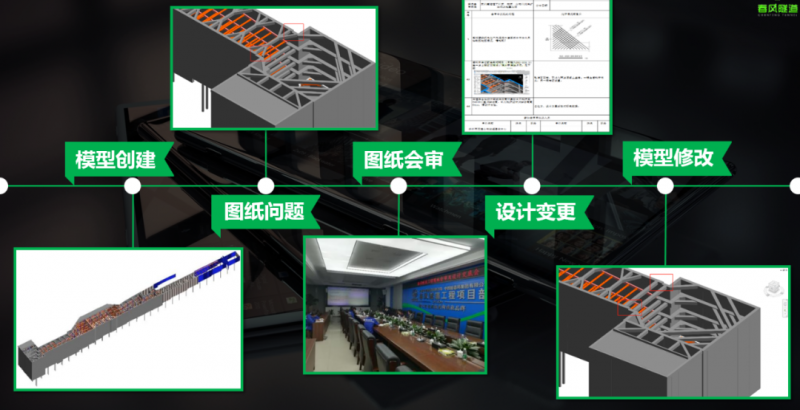

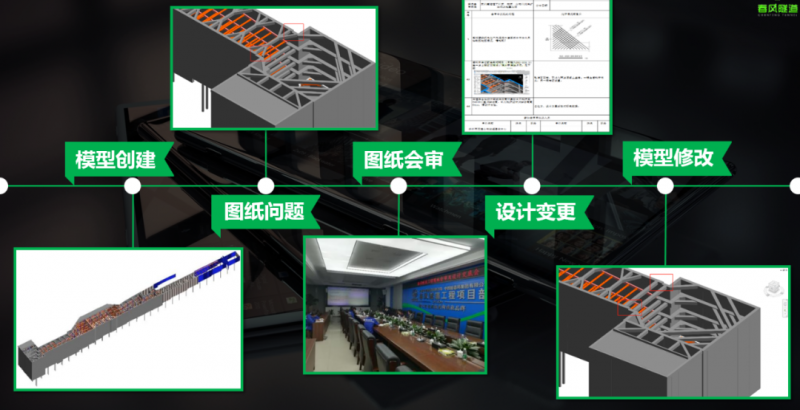

3.图纸会审

3.图纸会审